- Home

- USŁUGI i INNE

- Do czego służy elektrodrążarka drutowa?

Do czego służy elektrodrążarka drutowa?

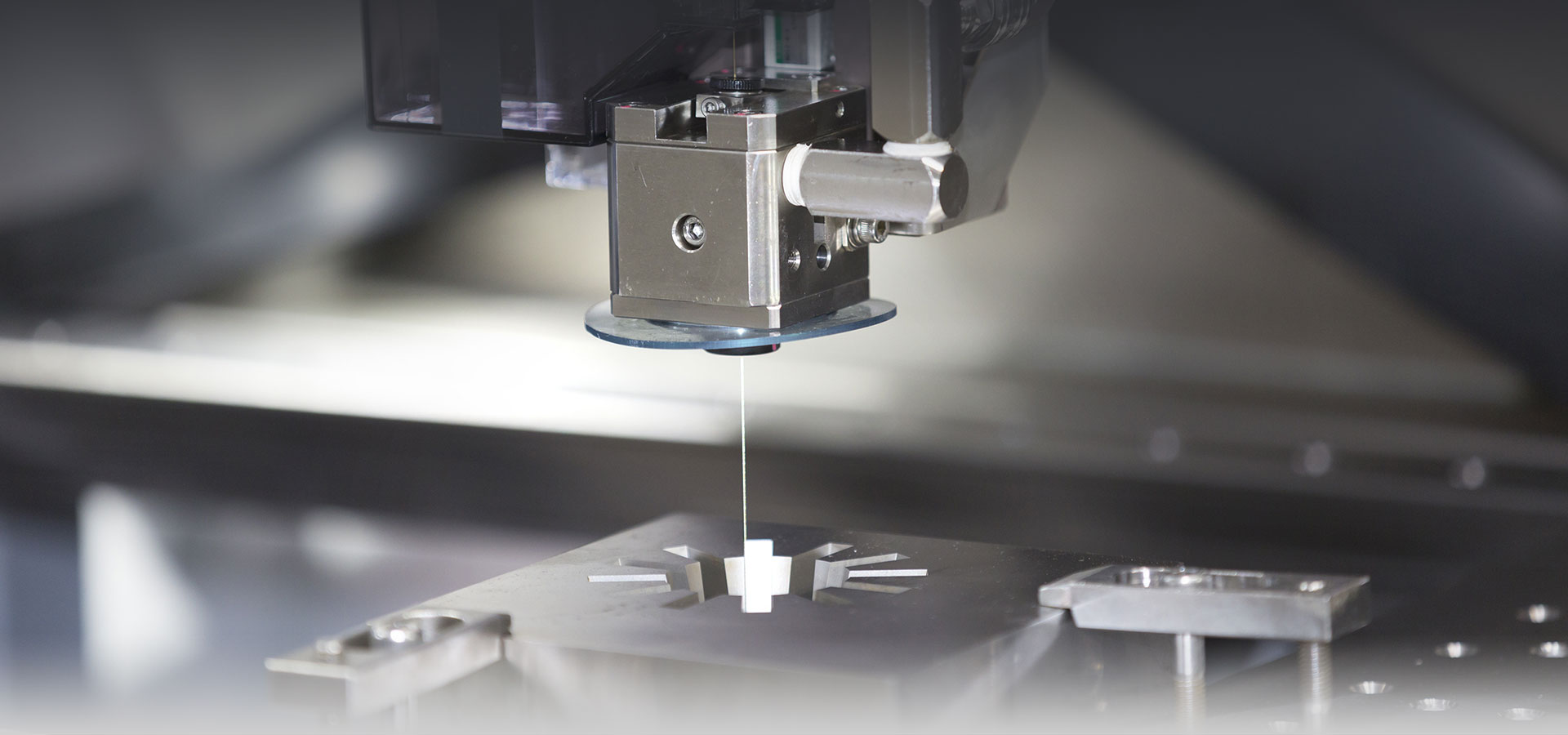

Elektrodrążarka drutowa wykorzystywana jest do wycinania małych, a nawet bardzo małych detali, o kształcie wcześniej zaprogramowanym w dowolnym surowcu (stal, aluminium, miedź, spieki). Urządzenie te znajduje zastosowanie głównie przy wykonywaniu narzędzi, wykrojników oraz elementów do form.

Konstrukcja oraz konserwacja elektrodrążarki drutowej

Ważnym aspektem, o którym warto wspomnieć, jest ergonomia zależna od powierzchni na hali produkcyjnej. Ułatwieniem w przypadku małej powierzchni może być rozważenie np. zamiast poziomego otwierania maszyny, pionowe. Istotna jest również jakość tworzywa, z którego zrobiona jest konstrukcja maszyny, decyduje ona bowiem o długości eksploatacji drążarki drutowej. Przykładowo żeliwo jest droższe od polimerobetonu 150 razy, jednak jego zaletą jest, to że pozwala zapobiec urazom i pęknięciom korpusu oraz stołu. Gdy zależy nam na długiej i prostej, bezproblemowej eksploatacji maszyny powinno się zwrócić uwagę na surowce, z których wytwarzane są podstawowe części elektrodrążarki.

Ważnym aspektem, o którym warto wspomnieć, jest ergonomia zależna od powierzchni na hali produkcyjnej. Ułatwieniem w przypadku małej powierzchni może być rozważenie np. zamiast poziomego otwierania maszyny, pionowe. Istotna jest również jakość tworzywa, z którego zrobiona jest konstrukcja maszyny, decyduje ona bowiem o długości eksploatacji drążarki drutowej. Przykładowo żeliwo jest droższe od polimerobetonu 150 razy, jednak jego zaletą jest, to że pozwala zapobiec urazom i pęknięciom korpusu oraz stołu. Gdy zależy nam na długiej i prostej, bezproblemowej eksploatacji maszyny powinno się zwrócić uwagę na surowce, z których wytwarzane są podstawowe części elektrodrążarki.

Kolejną sprawą są terminowe czynności konserwacyjne. Mowa głównie o wymianie filtrów, naoliwianiu smarem przekładni oraz czyszczeniu uszczelek. Takie zadania okazują się czasem trudne i pochłaniają dużo czasu. Warto zawczasu zapoznać się z dokumentacją techniczną zakupionej elektrodrążarki drutowej, w celu zapobiegania ewentualnych zakłóceń w płynności produkcji w przyszłości.

Kupno nowej maszyny powinno zostać rozpatrzone długoterminowo i perspektywicznie. Analiza praktyczności elektrodrążarki drutowej z dostosowaniem się do zasady: efektywność, ergonomia i ekonomia, jest gwarancją trafionej inwestycji.

Elektrodrążenie drutowe czyli cięcie drutem

Cięcie drutem pozwala na wytwarzanie elementów i części, które posiadają skomplikowany kształt i/lub są bardzo małych rozmiarów, z dużą dokładnością, jaka nie jest możliwa do osiągnięcia przy innych sposobach obróbki materiałów. Elektrodrążenie drutowe idealnie uzupełnia toczenie oraz frezowanie, umożliwia zrobienie tego, co dla innych urządzeń i narzędzi jest niewykonalne. Elektrodrążarki mogą wykonywać cięcia proste lub kątowe, ze zmiennym i stałym kątem nachylenia. Drut do cięcia materiału ma średnicę o wymiarze od 0,2 mm do 0,35 mm, dzięki czemu możliwe jest osiągnięcie skomplikowanych kształtów elementów wytwarzanych z niezawodną precyzją, przy zachowaniu wysokiej gładkości ich powierzchni.

Manualne polerowanie form wtryskowych

Polerowanie form jest pracą, której nie wykonają same maszyny, niezbędne jest wkład dobrze wykwalifikowanego specjalisty. Istnieją specjalne maszyny do obróbki wstępnej, jednak nie są one w stanie zastąpić ręcznego polerowania, ponieważ żaden robot, stworzony do tej pory nie posiada cechy, którą ma człowiek, a jest to wyczucie w palcach. Przy polerowaniu form mamy do czynienia z rozmaitymi geometriami, licznymi materiałami oraz niezliczoną ilością rodzajów jakości obróbki wstępnej, dlatego wiedza i doświadczenie zdobyte przez człowieka są zwyczajnie niezbędne. Wzorowy specjalista wykonujący polerowanie form umie myśleć wielowymiarowo, a nie jednowymiarowo jak robot. Elektrische Drahterodiermaschine, Elektroerosion, CNC-Fräsen, Agie, Drahtschneiden, Schleifen der Flächen und Walzen, Polieren von Formen, Senken, Drahtschneidemaschine, Agiecut.

Polerowanie form jest pracą, której nie wykonają same maszyny, niezbędne jest wkład dobrze wykwalifikowanego specjalisty. Istnieją specjalne maszyny do obróbki wstępnej, jednak nie są one w stanie zastąpić ręcznego polerowania, ponieważ żaden robot, stworzony do tej pory nie posiada cechy, którą ma człowiek, a jest to wyczucie w palcach. Przy polerowaniu form mamy do czynienia z rozmaitymi geometriami, licznymi materiałami oraz niezliczoną ilością rodzajów jakości obróbki wstępnej, dlatego wiedza i doświadczenie zdobyte przez człowieka są zwyczajnie niezbędne. Wzorowy specjalista wykonujący polerowanie form umie myśleć wielowymiarowo, a nie jednowymiarowo jak robot. Elektrische Drahterodiermaschine, Elektroerosion, CNC-Fräsen, Agie, Drahtschneiden, Schleifen der Flächen und Walzen, Polieren von Formen, Senken, Drahtschneidemaschine, Agiecut.

Polerowanie form służy temu, by uzyskać gładką powierzchnię formy wtryskowej, co jest obowiązkowe do otrzymania najwyższej jakości wyrabianych produktów. Żadna metoda sztucznego polerowania nie zastępuje ręcznej roboty, jedynie ręczna obróbka umożliwia pracownikowi na utrzymanie całkowitej kontroli nad ciągiem procesu. Do manualnego polerowania wykorzystywane są polerki, pilnikarki oraz głowice ultradźwiękowe.

Polerowanie form zaliczyć możemy do procesów obróbki skrawaniem, ponieważ polega na pozbywaniu się naddatku surowca. Przy polerowaniu skrawanie odbywa się z użyciem luźnego sypkiego ziarna bądź specjalnych past (np. diamentowe), tarcz oraz płócien nakładanych na przyrząd polerski. W wyniku takiego zabiegu otrzymujemy idealnie gładką oraz połyskującą powierzchnię, czyli tzw. efektu lustra.

Maszynowe polerowanie form wtryskowych

W przebiegu polerowania form wykorzystywane są różne przyrządy, które zależą od efektu, jaki chcemy uzyskać. Manualne polerowanie form wtryskowych, zazwyczaj łączy się wiele technik, rozpoczynając od obróbki pilnikarką, a w końcowym etapie, który ma nadać elementowi połysku, stosując maszynę ultradźwiękową. Polerki ultradźwiękowe są uznawane za najbardziej komfortowe rozwiązanie i są całkiem nowym urządzeniem dla specjalistów polerników. Praca z nimi daje świetne efekty, jednak najczęściej przed jej zastosowaniem wymagane jest sięgnięcie po jedną z tradycyjnych metod.

Ważnym aspektem, o którym warto wspomnieć, jest ergonomia zależna od powierzchni na hali produkcyjnej. Ułatwieniem w przypadku małej powierzchni może być rozważenie np. zamiast poziomego otwierania maszyny, pionowe. Istotna jest również jakość tworzywa, z którego zrobiona jest konstrukcja maszyny, decyduje ona bowiem o długości eksploatacji drążarki drutowej. Przykładowo żeliwo jest droższe od polimerobetonu 150 razy, jednak jego zaletą jest, to że pozwala zapobiec urazom i pęknięciom korpusu oraz stołu. Gdy zależy nam na długiej i prostej, bezproblemowej eksploatacji maszyny powinno się zwrócić uwagę na surowce, z których wytwarzane są podstawowe części elektrodrążarki.

Ważnym aspektem, o którym warto wspomnieć, jest ergonomia zależna od powierzchni na hali produkcyjnej. Ułatwieniem w przypadku małej powierzchni może być rozważenie np. zamiast poziomego otwierania maszyny, pionowe. Istotna jest również jakość tworzywa, z którego zrobiona jest konstrukcja maszyny, decyduje ona bowiem o długości eksploatacji drążarki drutowej. Przykładowo żeliwo jest droższe od polimerobetonu 150 razy, jednak jego zaletą jest, to że pozwala zapobiec urazom i pęknięciom korpusu oraz stołu. Gdy zależy nam na długiej i prostej, bezproblemowej eksploatacji maszyny powinno się zwrócić uwagę na surowce, z których wytwarzane są podstawowe części elektrodrążarki. Polerowanie form jest pracą, której nie wykonają same maszyny, niezbędne jest wkład dobrze wykwalifikowanego specjalisty. Istnieją specjalne maszyny do obróbki wstępnej, jednak nie są one w stanie zastąpić ręcznego polerowania, ponieważ żaden robot, stworzony do tej pory nie posiada cechy, którą ma człowiek, a jest to wyczucie w palcach. Przy polerowaniu form mamy do czynienia z rozmaitymi geometriami, licznymi materiałami oraz niezliczoną ilością rodzajów jakości obróbki wstępnej, dlatego wiedza i doświadczenie zdobyte przez człowieka są zwyczajnie niezbędne. Wzorowy specjalista wykonujący polerowanie form umie myśleć wielowymiarowo, a nie jednowymiarowo jak robot.

Polerowanie form jest pracą, której nie wykonają same maszyny, niezbędne jest wkład dobrze wykwalifikowanego specjalisty. Istnieją specjalne maszyny do obróbki wstępnej, jednak nie są one w stanie zastąpić ręcznego polerowania, ponieważ żaden robot, stworzony do tej pory nie posiada cechy, którą ma człowiek, a jest to wyczucie w palcach. Przy polerowaniu form mamy do czynienia z rozmaitymi geometriami, licznymi materiałami oraz niezliczoną ilością rodzajów jakości obróbki wstępnej, dlatego wiedza i doświadczenie zdobyte przez człowieka są zwyczajnie niezbędne. Wzorowy specjalista wykonujący polerowanie form umie myśleć wielowymiarowo, a nie jednowymiarowo jak robot.